ICEJET

Desde el año 2010, Tecnalia R&I, la Universidad de Ljubljana, Iamcut y Ad-hoc Desarrollo Sostenible, han venido trabajando en sistemas para transformar la tecnología de corte por agua y abrasivo en una tecnología de corte con chorro de agua y hielo, de manera que en un futuro se pueda prescindir del uso de abrasivos minerales. La utilización de abrasivo supone un aumento en el costo del proceso, es el causante de la mayor parte de los residuos producidos y además estas partículas en muchos casos se quedan incrustadas en la pieza mecanizada, por lo que en muchas ocasiones es necesario el uso de un chorro libre de partículas de abrasivo. Sin embargo, las partículas de hielo tienen una menor dureza y por consiguiente una menos eficiencia de corte que los abrasivos minerales, aunque su eficiencia es mayor que la de un chorro de agua pura.

Durante el proyecto ICEJET se han desarrollado paralelamente dos tecnologías distintas para la creación del chorro con partículas de hielo. En una de ellas las partículas de hielo se generan en un depósito independiente del cabezal de corte y posteriormente se inyectan en el chorro de agua a alta presión. En la otra, se generan las partículas de hielo in situ mediante la inyección de nitrógeno líquido directamente en el cabezal de corte consiguiendo así la congelación o transformación del chorro de agua.

Tecnología 1

En este caso los esfuerzos se han centrado en la producción de las partículas de hielo, ya que es necesario garantizar una cantidad suficiente y un tamaño adecuado de las partículas, y en el transporte de las mismas hasta el cabezal de corte.

Las partículas se generan en un depósito diseñado especialmente para este fin mediante la pulverización de agua con cuatro boquillas a las que se les proporciona agua y aire en un entorno que se encuentra a una temperatura inferior a -100ºC gracias a la inyección en el depósito de nitrógeno líquido. Es necesario que las temperaturas no sufran grandes variaciones y que los caudales de agua y aire inyectados en la boquillas se fijen para obtener el tamaño y cantidad de partículas de hielo adecuados.

El sistema de transporte consiste en una pieza de forma cónica que encaja en la salida del depósito de generación de partículas y las conduce por un tubo aislado del exterior al cabezal de corte. Este es uno de los puntos críticos de la tecnología ya que el aire que circula por este tubo, que sube desde el cabezal de corte debido al efecto venturi creado por el chorro, está caliente, lo que provoca una diferencia de temperaturas y las partículas se colapsan en la entrada al cabezal de corte. Esto se soluciona reconduciendo por el tubo de transporte el nitrógeno del interior del depósito.

Tecnología 2

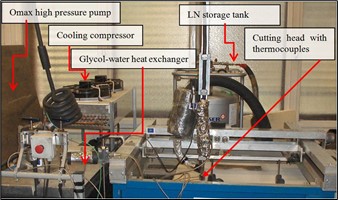

Para el desarrollo de esta tecnología los requerimientos eran otros muy diferentes. Uno de los objetivos principales para esta tecnología ha sido el diseño de un cabezal de corte para la congelación del agua tras su paso por el zafiro, así como el desarrollo de un sistema de enfriamiento del agua a presión antes de que ésta llegue al cabezal de corte y por último, otro de los objetivos ha sido la creación de un sistema de reciclado del agua ya utilizada.

Debido al tipo de proceso utilizado, en el que es necesario inyectar nitrógeno líquido directamente en el cabezal, se hacía necesario el diseño de un nuevo cabezal que permitiese esa flexibilidad que los cabezales convencionales no proporcionan. Por tanto, se ha diseñado una cámara de mezclas (parte interior del cabezal en la que se realiza normalmente la inyección de abrasivo) que permite que el nitrógeno gas (que proviene de la evaporación del nitrógeno líquido inyectado) pueda ser liberado, ya que de otra forma el chorro podría ser modificado si el gas permanece en el interior.

Por otro lado y debido también al tipo de proceso, se hace necesario el enfriamiento del agua a alta presión antes de que llegue al cabezal de corte para que no exista una gran diferencia de temperaturas entre el chorro y el nitrógeno líquido al realizar la inyección del mismo. Se ha desarrollado un sistema de enfriamiento mediante agua con glicol para la tubería de alta presión que permite enfriar el agua hasta -15º C.

Se ha desarrollado junto con esta tecnología un sistema de reciclado para el agua consistente en la sedimentación de las partículas presentes en el agua ya usada que consigue que en el agua ya reciclada no existan partículas que excedan de los 100μm.

La tecnología Ice Jet está orientada al mercado que está entre WJ y AWJ, y a aplicaciones donde es crucial un proceso de fabricación limpio (por ejemplo, medicina, industria alimentaria...).